La Durabilidad de las Herramientas WILA

|

Herramientas convencionales en rack

improvisado

|

Es muy común que encontremos casos en la industria, donde los responsables que compran maquinaria, en este caso dobladoras, compran equipos de alta calidad, las mejores marcas de dobladoras en el piso de sus empresas, estos equipos tienen costos de miles y a veces cientos de miles de dolares que a la hora de herramentarlas adquieren sistemas de herramientas "económicos" que distan mucho de la calidad de los productos que desean producir en sus empresas o que el costo de dichos sistemas lo transfieren al cliente reduciendo los margenes de utilidad, en lugar de adquirir sistemas de herramientas durables, de gran calidad y precisión, que le harán ahorrar tiempo, aumentar la calidad de sus productos, aumentar sus utilidades y recuperando la inversión de las herramientas a muy corto plazo.

Wila Tip: El material y el proceso

Debido a los materiales de alta tecnología, mejoras en la calidad de fabricación y la durabilidad, se ha podido ofrecer a nuestros clientes herramientas durables, que con los debidos cuidados y utilizándolas dentro

del rango correcto de las aplicaciones, pueden proporcionar una vida

de servicio útil de diez años o más.

|

| Herramientas Wila de gran calidad |

Realmente no todos los fabricantes de herramientas para dobladoras pueden ofrecer un producto similar. Lo es, sin

embargo, para las herramientas endurecidas y de gran calidad en sus

rectificados de precisión.

Como tal, al adquirir una nueva dobladora, el

comprador de hoy tiene que tomar decisiones a largo plazo. Y como cualquier

otra decisión de negocios, deseará tomar la decisión que le proporcionará la

máxima productividad y el máximo retorno de inversión.

El día de hoy compararemos las propiedades del proceso CNC-Deephardening™ (Endurecimiento profundo CNC) desarrollado y aplicado por Wila a nuestros sistemas de herramientas más avanzados New Standard y estilo Americano contra los procesos de Nitrado que son frecuentemente referidos a los procesos usados por algunos de nuestros competidores.

1.- CNC Deephardening™ (Endurecimiento profundo CNC)

|

Figura 1: La fotografía

muestra un dado

inferior con el proceso CNC- Deephardening™

propiedad de Wila

|

Investigaciones han demostrado que, a fin de mantener la precisión constante al doblar de una pieza a otra y obtener una calidad a largo plazo, los dados y punzones deben de estar endurecidos a un mínimo de 54 RC (Escala Rockwell C) en las superficies de contacto con el material en el proceso de doblez.

También la profundidad del área endurecida debe exceder del total de la profundidad en la cual la herramienta esta sometida bajo estrés durante durante el proceso de doblez. (Ver sección 4)

Este proceso desarrollado y patentado por Wila, es un proceso de endurecimiento por inducción controlado por CNC con tolerancias muy estrechas, proporcionando una capa de dureza altamente refinada y constante en términos de la calidad y profundidad de la dureza a todo lo largo del área tratada. Esto es excepcionalmente repetible de una herramienta a otra. Durante el proceso Wila CNC-Deephardening™, el calor es aplicado al acero por medio de una corriente eléctrica que corre a través de un electrodo de cobre, la dureza de la estructura externa del acero es elevada a un nivel significativamente mas alto que la del material base, el interior del material base mantiene su dureza natural de 30 RC, mientras que la estructura exterior es endurecida a un nivel mínimo de 56 RC a una profundidad mínima de (.118") 3 mm y a una profundidad máxima de (.197") 5 mm. La figura 1 nos muestra un ejemplo de la profundidad de la dureza obtenida a través de la aplicación del proceso Wila CNC-Deephardening™

2.- El proceso de nitrado

|

Figura

2 Nitrado

|

Este proceso es utilizado para introducir partículas de nitruro al acero. Esto se lleva a cabo calentando el material en un ambiente rico en nitratos. Se utiliza aluminio para unir las partículas de nitrato al material base. Este proceso crea Nitruro de Aluminio, el cual deposita aluminio al acero. El Nitruro de Aluminio es un material parecido a la cerámica y es mucho mas duro que el sustrato del material, el cual es normalmente 35 RC aproximadamente. Esto se traduce en una zona endurecida, delgada y frágil de aproximadamente (.020") 0.5 mm de profundidad pero con un nivel de dureza de 70 RC.

La figura 2 nos muestra un ejemplo de la profundidad de la dureza obtenida a través de la aplicación del proceso de Nitrado.

|

| Figura 3 Nitrato de Aluminio en Acero |

Durante el proceso de Nitrado, partículas de nitruro de aluminio se depositan entre los granos de acero. Esto se traduce en una disminución en la fuerza y resistencia al impacto en la zona endurecida. Ver figura 3.

3.- Efectos negativos de una zona endurecida muy delgada.

Actualmente al aplicar una capa de nitratos a un material relativamente suave conlleva a un efecto negativo en la dureza del material.

Una simple comparación a este efecto es un huevo, el cual tiene un cascaron duro y un núcleo suave. Cuando aplicamos presión al exterior del huevo, sucede una deformación elástica del núcleo suave, así como una deformación del cascaron. El cascaron duro no tiene nada que lo soporte desde el interior por lo tanto es incapaz de resistir la deformación. Finalmente, se romperá y se separara del núcleo suave.

Durante el proceso de doblez, la presión se incrementa en la punta del punzón como en el núcleo del punzón (ver figura 4). Los niveles de esfuerzo siempre son altos en la superficie exterior de la herramienta.

Cuando la herramienta esta encapsulada con una capa de nitratos, la capa delgada puede repentinamente separarse del núcleo suave de la herramienta como en el ejemplo de huevo. Cuando esto sucede, el repentino cambio de durezas del material puede exagerar este efecto (ver figura 5)

En casos extremos, esto podría hacer añicos el recubrimiento de la herramienta, enviando a volar fragmentos de esta a muy altas velocidades. Por supuesto que puede causar lesiones graves al operador u otras personas en áreas inmediatas a la dobladora.

Como todas las formas de endurecimiento por induccion, el proceso Wila CNC-Deephardening™, no produce una capa delgada al rededor del exterior de la herramienta. Por lo tanto, este problema no ocurrirá cuando se utilicen herramientas endurecidas con este proceso.

4.- Teoría de Hertz, Los Niveles de Estrés & La Profundidad de

Máximo Estrés.

La teoria de Hertz afirma que durante el doblez, el máximo nivel de esfuerzo ocurre bajo la superficie a .08 veces el ancho de la superficie de contacto de la punta redonda del punzón y la parte superior de la superficie del material a ser doblado. Cuando la presión de doblez es de 33 toneladas por pie o 100 toneladas por metro o mas, el máximo estrés ocurre a .008" (0.2 mm) debajo de la parte superior del material.

El máximo estrés debería ocurrir dentro de la capa endurecida del punzón. De lo contrario, la diferencia de la deformación entre el sustrato del material y la capa endurecida provocara que la capa endurecida se separe como se describe en la sección 3.

La figura 5 muestra los resultados medidos en la profundidad del endurecimiento de una herramienta para dobladora que ha sido recubierta con nitratos contra una herramienta que ha sido endurecida con el proceso Wila CNC-Deephardening™.

El resultado claramente muestra que el nivel máximo de estrés descrito anteriormente se produce dentro de la capa endurecida mediante el proceso Wila CNC-Deephardening™. Sin embargo, en el caso de la herramienta con nitratos, el máximo estrés se produce por debajo de la capa endurecida o en el área donde el endurecimiento cambia al material suave. Esto producirá la separación de la capa endurecida de la herramienta del material sustrato descrita en la sección 3.

5.- Medición de Resultados & Controversias de la

Dureza

La empresa holandesa Stork FDO, altamente reconocida en pruebas de materiales, midió la dureza de las herramientas endurecidas mediante Wila CNC-Deephardening™ y otra herramienta endurecida con nitratos.

A ambas herramientas se les realizo una prueba de micro-dureza usando el método Vickers 0.2. La mayoría de la información relacionada con los niveles de dureza en las herramientas para dobladora es expresada en valores de la escala RC (Rockwell C). Sin embargo, es imposible medir la dureza de una herramienta que ha sido tratada mediante Nitrado, debido a que la escala Rockwell C no puede medirse en capas delgadas de Nitrado. La figura 5 proporciona los resultados de las mediciones con el método Vickers 0.2.

El resultado obtenido con este método fue convertido a la escala Rockwell C para dar lectura conforme a la medición que es mas comúnmente usada en las herramientas para dobladora. La figura 6 nos da el resultado de esta conversión. Sin embargo, es técnicamente imposible medir una superficie endurecida mediante Wila CNC-Deephardening™ usando el método Vickers 0.2 debido a que mide la dureza a .008" (0.2 mm) por debajo de la superficie. En la figura 5 y 6, se muestran los valores teóricos.

|

| Figura 6: Resultados medidos en la figura 5 convertido a valores de la escala Rockwell C. |

6.- Imágenes Ampliadas de Herramientas Endurecidas

Mediante Wila CNC-Deephardening™

Las siguientes fotografías proporcionan una representación visual de las propiedades obtenidas a través del proceso Wila CNC-Deephardening™

|

| Figura 7 |

En la figura 7 se muestra claramente visible el área endurecida mediante Wila CNC-Deephardening™ en una ampliación a 2x

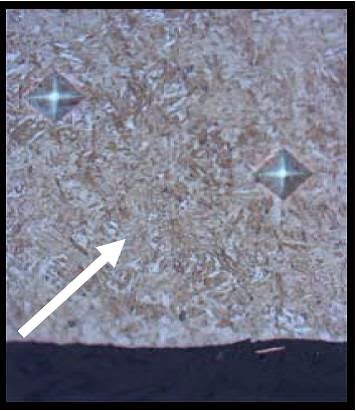

En la figura 8 se muestra una ampliación a 100x donde se aprecia la transición desde el área endurecida mediante Wila CNC-Deephardening™ (color claro) a la del material base (color obscuro), los diamantes negros indican las zonas donde se realizaron las pruebas de dureza en la escala Rockwell C.

|

| Figura 9 |

En la figura 9 se presenta una ampliación a 250x que muestra en detalle y profundidad de la zona endurecida. Los diamantes indican donde las mediciones de dureza fueron realizadas.

7.- Imágenes Ampliadas de Herramientas Endurecidas

Mediante Nitrado

Las siguientes fotografías proveen una representación visual de las propiedades obtenidas a través del proceso de Nitrado.

|

| Figura 10 |

La figura 10 muestra, incluso bajo el lugar donde una medición fue tomada, en la ampliación 2x, apenas puede verse la delgada zona endurecida por Nitrado.

|

| Figura 11 |

La figura 11, en ampliación 100x se indica la capa blanca típica del material nitrado. Los diamantes negros indican los lugares donde fueron realizadas las mediciones de dureza.

La figura 12 en ampliación 500x muestra en detalle la capa del Nitrado, puede verse a lo largo de las pequeñas venas blancas por debajo de la capa nitrada.

En la figura 15 se muestra que también en aplicaciones de placa pesada es muy critico los tres puntos de contacto para obtener un doblez preciso.

Mientras que a veces se pasa por alto la necesidad de herramientas endurecidas, estas son muy necesarias cuando se doblan materiales como placas gruesas o abrasivas.

Descargue el catalogo Wila, aquí

Tenemos la confianza de que nuestros productos son la solución rentable que su compañía necesita y que hará la diferencia entre usted y su competidor.

|

| Figura 12 |

La figura 12 en ampliación 500x muestra en detalle la capa del Nitrado, puede verse a lo largo de las pequeñas venas blancas por debajo de la capa nitrada.

8.- Tres puntos críticos para la productividad de las dobladoras.

|

| Figura 13 |

En el entorno actual, donde se busca precision al doblar al aire y dobladoras controladas por CNC, la precision a todo lo largo del eje Tx y Ty esta determinada por la precision de tres puntos críticos, el radio en la punta del punzón y los radios de los hombros del dado inferior (ver figura 13). Aparte del tope (back gauge), estos son los únicos puntos que estarán en contacto con el material.

Como tal, la durabilidad de estos tres puntos es vital para la productividad.

Esto aplica para materiales delgados (ver figura 14) Esta figura muestra una aplicación de doblez al aire de precision. la mas ligera imprecision a lo largo del eje Ty resultara en un error de angulo de doblez de varios grados.

Como tal, la durabilidad de estos tres puntos es vital para la productividad.

|

| Figura 14 |

Esto aplica para materiales delgados (ver figura 14) Esta figura muestra una aplicación de doblez al aire de precision. la mas ligera imprecision a lo largo del eje Ty resultara en un error de angulo de doblez de varios grados.

|

| Figura 15 |

Mientras que a veces se pasa por alto la necesidad de herramientas endurecidas, estas son muy necesarias cuando se doblan materiales como placas gruesas o abrasivas.

Para obtener un rápido retorno de inversión de sus herramientas para sus dobladoras deberá utilizar herramientas que estén diseñadas para ofrecer máxima resistencia al desgaste.

9.- Sumario

Ahora que han visto evidencia tanto visual como científica, estamos seguros que ustedes estarán de acuerdo de que no todas las herramientas son iguales. Esto incluye características muy importantes como la precision, la velocidad de instalación, flexibilidad y como lo hemos demostrado en este blog, el tratamiento térmico o endurecimiento, que proporciona la durabilidad.

Insistimos, que para un máximo retorno de inversión de sus herramientas para dobladora...

Exija Herramientas WILA!

La única herramienta que es endurecida con

Wila CNC-Deephardening™

Descargue el catalogo Wila, aquí

Tenemos la confianza de que nuestros productos son la solución rentable que su compañía necesita y que hará la diferencia entre usted y su competidor.

Para mayor información estoy a sus ordenes:

Luis Colunga

Gerente de Negocios México

LColunga@WilaUSA.com

Cel: +52 (811)465-0137

Monterrey NL, México

Luis Colunga

Gerente de Negocios México

LColunga@WilaUSA.com

Cel: +52 (811)465-0137

Monterrey NL, México

Otras Publicaciones:

13: Con WILA lo tengo todo!!! Primero Seguridad, pero también Calidad, Durabilidad, Flexibilidad, Velocidad y Precision.

12: CNC DeepHardening: La Durabilidad de las Herramientas Wila.

11: Doblando Placa Pesada: Nuevas Soluciones que Maximizan la Productividad, Calidad y Seguridad

10: Wila Clamping Systems: Aumente sus Ganancias!!!

9: Universal Press Brake Concept (UPB): El Impulso a la Productividad

8: Olvídese de las lainas para siempre!!!

7: Bienvenido a Wila!!! Donald Vander Wall, nuevo ingeniero de aplicaciones.

6: Wila ToolAdvisor: El Software que le recomienda la herramienta que necesita.

5: Wila: Esto es Productividad!!!

4: Gracias por visitarnos en Fabtech México 2014

3: Primer día en Fabtech México 2014

2: Productividad para su Dobladora

1: Wila en Fabtech México 2014 stand 2228

13: Con WILA lo tengo todo!!! Primero Seguridad, pero también Calidad, Durabilidad, Flexibilidad, Velocidad y Precision.

12: CNC DeepHardening: La Durabilidad de las Herramientas Wila.

11: Doblando Placa Pesada: Nuevas Soluciones que Maximizan la Productividad, Calidad y Seguridad

10: Wila Clamping Systems: Aumente sus Ganancias!!!

9: Universal Press Brake Concept (UPB): El Impulso a la Productividad

8: Olvídese de las lainas para siempre!!!

7: Bienvenido a Wila!!! Donald Vander Wall, nuevo ingeniero de aplicaciones.

6: Wila ToolAdvisor: El Software que le recomienda la herramienta que necesita.

5: Wila: Esto es Productividad!!!

4: Gracias por visitarnos en Fabtech México 2014

3: Primer día en Fabtech México 2014

2: Productividad para su Dobladora

1: Wila en Fabtech México 2014 stand 2228

No hay comentarios.:

Publicar un comentario